凯捷(Capgemini)表示,机械维护和质量是当今制造运营中领先的AI改造项目。

在机器学习分析了应多久清洁一次船体以获取最大效率的数据之后,卡特彼勒的海事部门每年每艘船可节省40万美元。

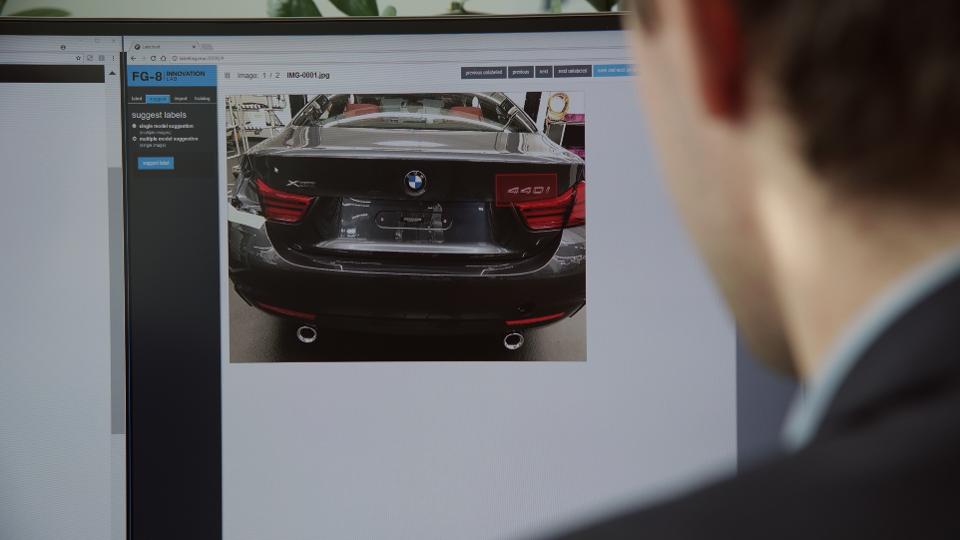

宝马集团使用AI评估正在进行的生产线中的零部件图像,以实时发现与标准的偏差。

制造商的思维方式将大流行病的硬重置视为增长,增强,适应力强和足智多谋的机会,制造商的思维方式不断加倍用于分析和AI驱动的飞行员。

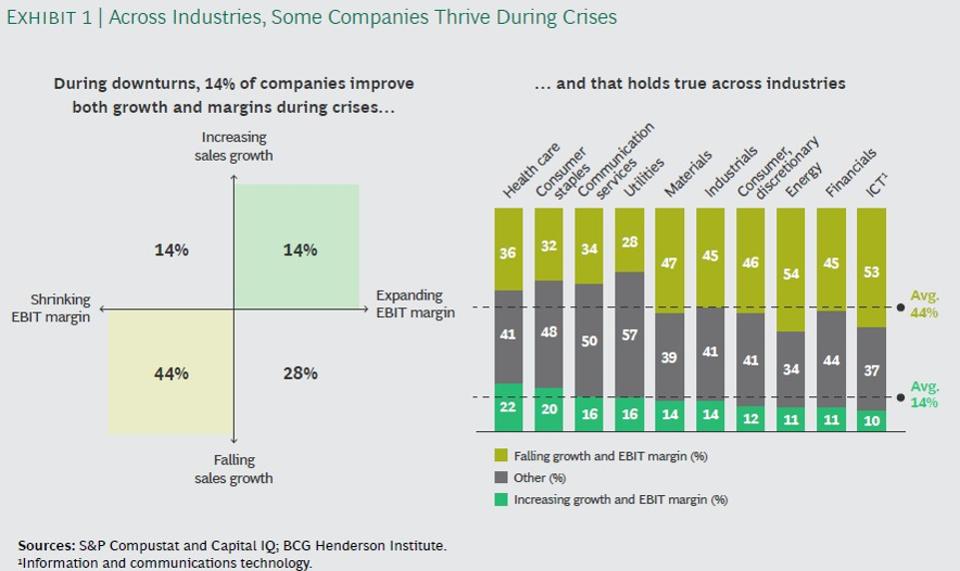

他们将人类的经验,洞察力和AI技术相结合,发现了新的差异化方法,同时降低了成本并保护了利润。在艰难的经济时期,他们全都为继续增长所面临的挑战。他们并不孤单地接受挑战。波士顿咨询集团(Boston Consulting Group)的最新研究《后危机世界中AI驱动的公司的崛起》发现,在前四次全球经济下滑中,有14%的公司能够提高销售增长和利润率,如下图所示:

人工智能是制造业实时未来的核心

实时监控具有许多好处,包括解决生产瓶颈,跟踪废品率,满足客户交货日期等等。它是上下文相关数据的极好来源,可用于训练机器学习模型。有监督和无监督的机器学习算法可以在几秒钟内解释多个生产班次的实时数据,并发现以前未知的流程,产品和工作流程模式。

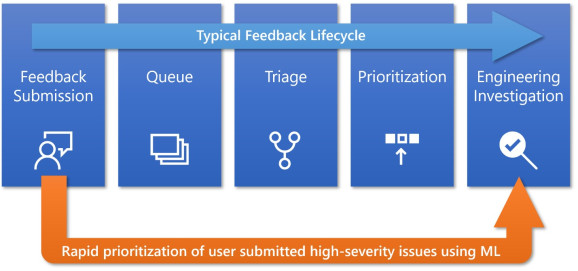

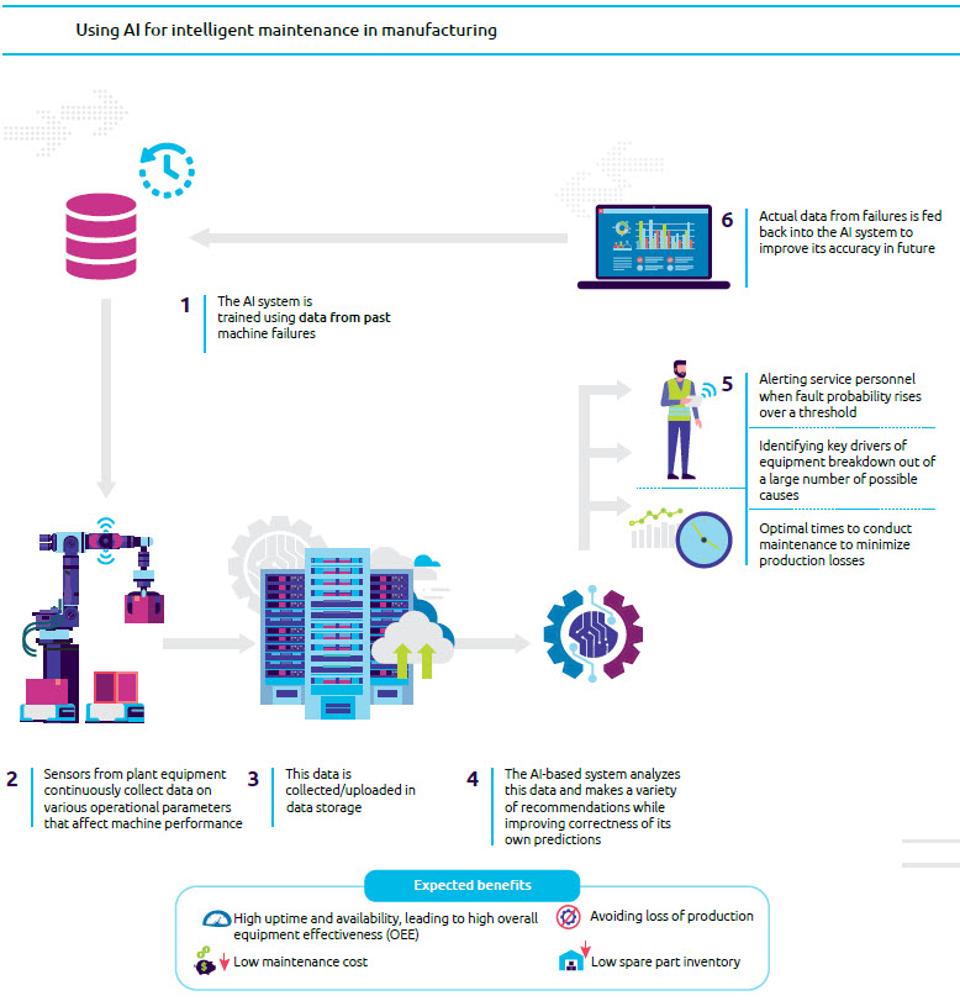

制造业中29%的AI实施用于维护机械和生产资产。凯捷(Capgemini)的研究团队发现,预测AI /机器何时可能发生故障并建议最佳维护时间(基于条件的维护)是当今制造业中AI的最流行用例。通用汽车在其供应商的帮助下,分析了安装在组装机器人上的摄像机中的图像,以发现机器人部件故障的迹象和指示。在该系统的一项先导测试中,它检测了7,000个机器人的72个组件故障实例,并在可能导致计划外停机之前发现了问题。研究中的以下图形说明了AI如何用于制造中的智能维护:

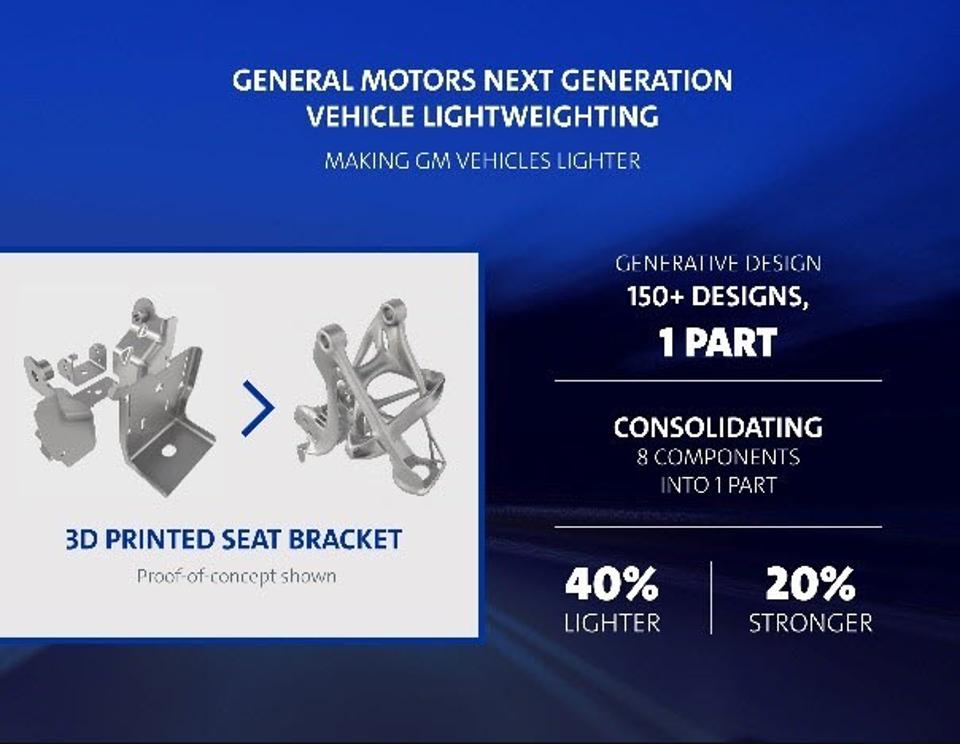

通用汽车的Dreamcatcher系统基于Autodesk的生成设计算法,该算法依靠机器学习技术来考虑设计约束并提供优化的产品设计。 在CAD设计环境中具有约束优化逻辑有助于GM实现快速原型设计的目标。设计人员提供功能需求,材料,制造方法和其他约束的定义。通用汽车和AutoDesk定制了Dreamcatcher,以优化重量和其他关键产品标准,这对于设计要在增材制造中取得成功的零件至关重要。该解决方案最近通过安全带支架零件的原型进行了测试,从而使单件式设计比原始的八个组件设计轻了40%,而强度却提高了20%。。请参阅《哈佛商业评论》案例分析,Dreamcatcher项目:生成设计可以加速增材制造吗?有关其他信息。

诺基亚推出了一种视频应用程序,该视频应用程序使用机器学习来警告装配操作员生产过程中是否存在不一致之处。诺基亚在芬兰奥卢的一家工厂中推出了使用机器学习监控装配线过程的视频应用程序。它会警告操作员过程中的不一致之处,以便可以实时纠正问题。请参阅文章诺基亚声称与Telia和Intel进行首次“现实世界” 5G智能工厂试用,以获取更多详细信息。

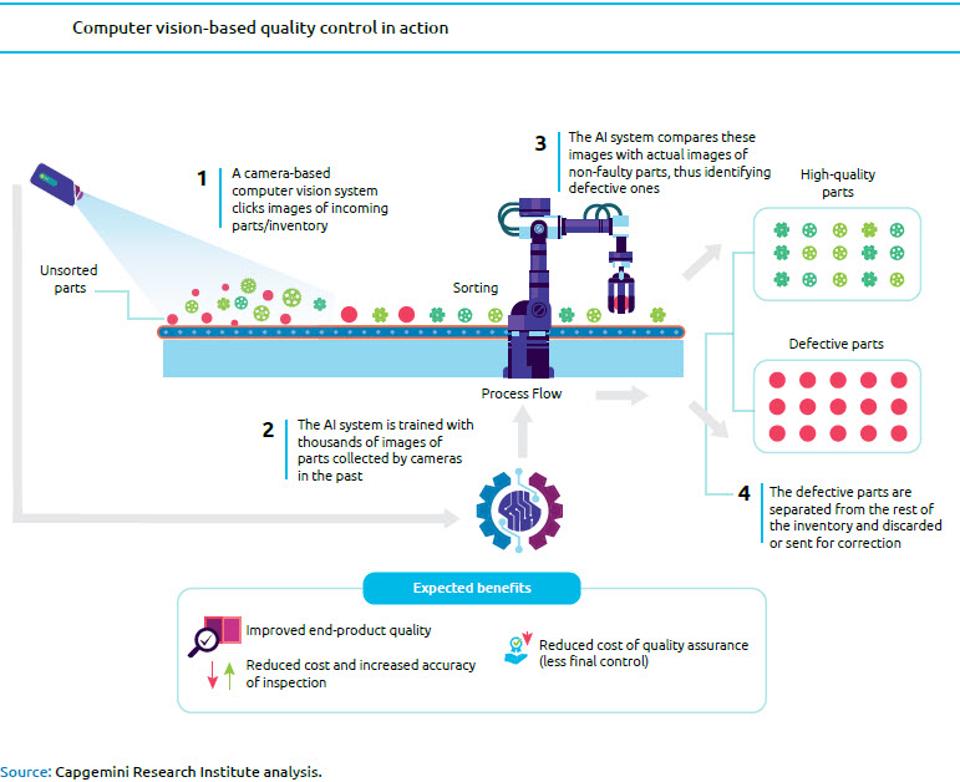

实时分析图像以完成汽车和消费品行业的产品质量检查,还有助于制造商保持严格的法规要求。高分辨率相机的价格继续下降,而基于AI的图像识别软件和技术则不断提高。这两个因素以及更多因素导致越来越多地采用实时在线检查。奥迪是采用这些技术的领导者,它在英戈尔施塔特(Ingolstadt)印刷厂安装了基于深度学习的图像识别系统。下图说明了实时产品质量检查工作流程的工作方式:

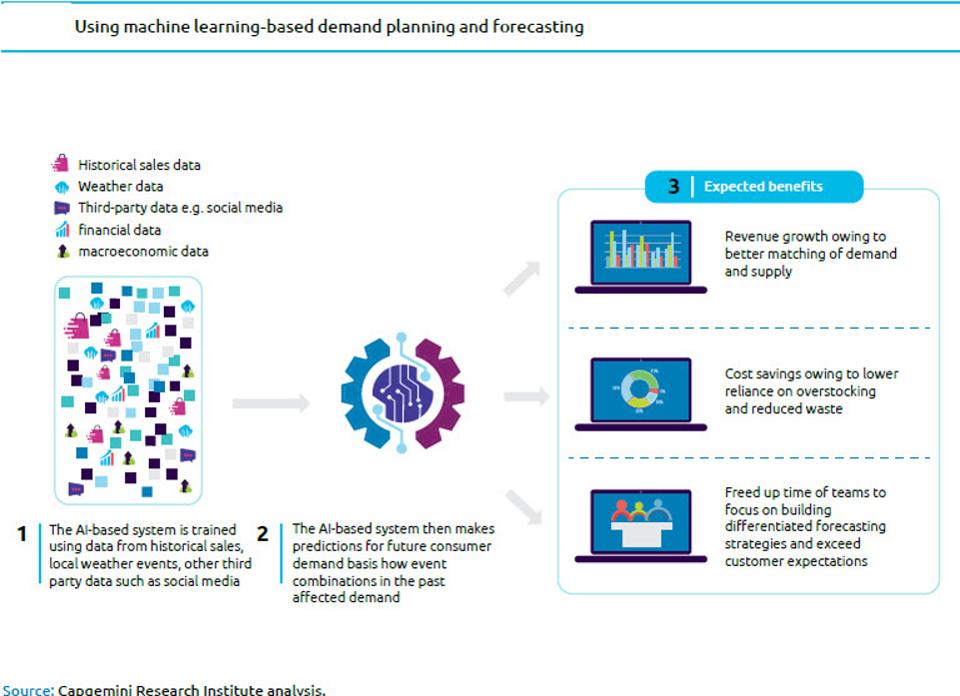

消费包装产品制造商在所有行业中均处于领先地位,因此提高需求预测准确性正在多个行业中显示出可观的结果。 达能集团是法国一家跨国食品产品制造商,目前正在使用机器学习系统来提高其需求预测的准确性。他们正在使用机器学习来改善营销,销售,客户管理,供应链和财务之间的计划协调,从而获得更准确的预测。通过机器学习,达能可以满足产品促销的需求,并达到其渠道或商店级库存的目标服务水平。该系统使预测误差减少了20%,销售损失减少了30%,产品过时减少了30%,需求计划人员的工作量减少了50%。以下是当今如何设计基于机器学习的需求计划和预测系统的概述:

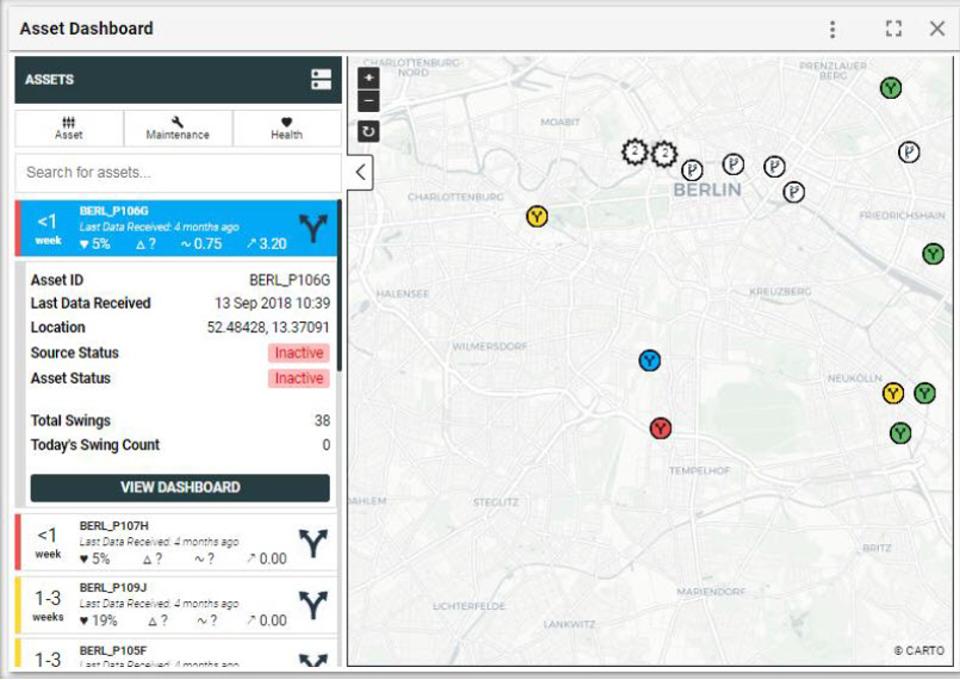

泰雷兹公司是各行各业电子系统的领先供应商,它正在使用机器学习来预测整个欧洲高速铁路的预防性维护。该公司收集跨欧洲跨大陆铁路系统的数千个传感器,火车零件以及子系统的当前状态的历史和当前数据。利用数据,它开发了一种AI算法,可以预测潜在问题并确定何时需要更换特定零件,从而在过程中达到很高的可靠性。以下是TIRIS大数据分析工具的预测性维护仪表板,可支持铁路行业实现零计划外停机方法。

宝马集团使用AI评估其生产线中的零部件图像,从而实时发现与质量标准的偏差。 在宝马集团丁格尔芬工厂的最终检查区域中,一个AI应用程序将车辆订购数据与新生产汽车的模型名称的实时图像进行比较。型号名称和其他标识牌(例如用于四轮驱动车辆的“ xDrive”)以及所有普遍认可的组合都存储在图像数据库中。如果实时图像和订单数据不一致,例如缺少指定名称,则最终检查团队会收到通知。有关宝马如何在其许多生产中心内利用AI进行创新的更多详细信息,请参阅文章,快速,高效,可靠:宝马集团生产中的人工智能。宝马集团还将在开源平台上共享其在生产中使用的AI算法。可以在此处找到有关其AI算法开源的更多详细信息。以下是宝马如今使用的基于AI的图像匹配技术的示例:

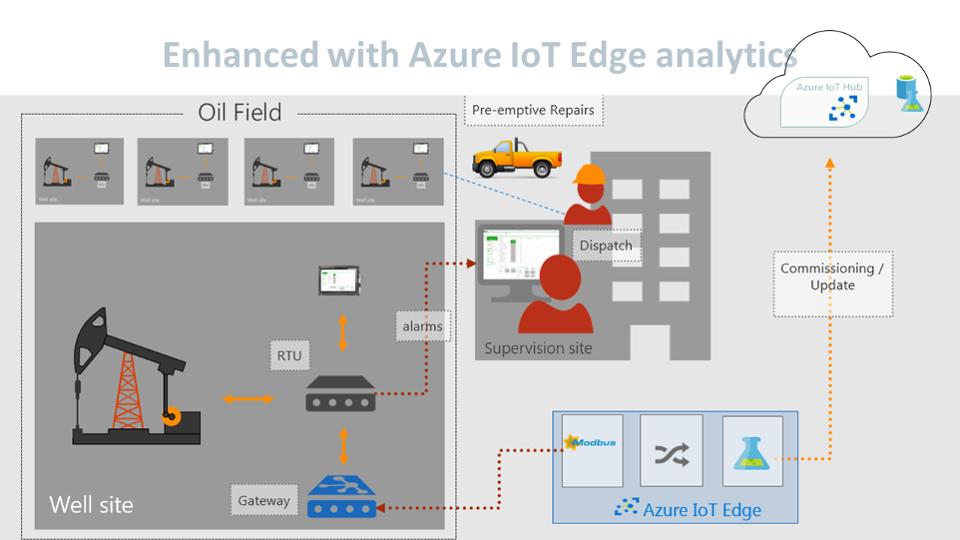

施耐德电气创建了基于Microsoft Azure机器学习服务和Azure IoT Edge的预测性IoT分析解决方案,以提高工作人员的安全性,降低成本并实现可持续发展目标。施耐德电气的数据科学家使用来自油田的数据来构建模型,这些模型可以预测何时何地需要维护。数据科学家使用自动机器学习功能来智能地选择最佳的机器学习模型,并自动调整机器模型的超参数以节省时间并提高效率。当公司部署基于Azure机器学习服务的解决方案时,它可以帮助运营商在短短两天内将效率提高10%到20%。请参阅文章,施耐德电气通过Azure机器学习服务的预测性维护进一步降低成本和员工风险,以了解更多细节。下图说明了IoT Edge Analytics植入,其中包括Azure机器学习服务:

日产汽车正在尝试使用AI实时设计新模型,希望减少下一代模型系列产品的上市时间。日产将其称为DriveSpark程序,该程序已经存在了四年。日产的设计师正在使用DriveSpark系统来创建完全符合最新行业合规性和法规要求的全新模型。他们还使用AI来延长现有模型的生命周期。有关更多信息,请参阅DriveSpark文章,“日产汽车的理念:让人工智能设计我们的汽车”,2016年9月。

佳能发明了先进的资产缺陷识别系统,将其制造中心的质量控制水平提高到了新的水平。佳能将人类的专业知识,洞察力和AI技术(包括机器学习,计算机视觉和预测模型)相结合,以帮助提高测试高精度机器零件的准确性和效率。汽车和运输,航空航天与国防,石油和天然气以及建筑等行业中的精密零件制造商通常需要严格的组装后检查过程。佳能的制造组件通过工业射线照相(X射线图像)和图像进行了仔细检查,以验证每个零件及其内部结构的完整性。借助计算机视觉和机器学习功能,辅助缺陷识别技术系统可以智能地分析被检零件的图像,自动识别潜在的缺陷,佳能在其网站的“人工智能/机器学习”区域中的技术计划还有更多详细信息。